Ученые апробировали методику прямого лазерного наплавления

Специалисты кафедры «Литейные и высокоэффективные технологии» Политеха изучают и занимаются практической апробацией передовой технологии 3D-печати металлических изделий с помощью прямого лазерного наплавления. Она позволяет быстро получить пилотный образец металлического изделия, что актуально для предприятий аэрокосмической отрасли.

Лазерное наплавление – вид обработки, который позволяет эффективно восстанавливать металлические детали, подвергшиеся износу при эксплуатации.

– Эта технология – новая для нашей кафедры. В отличие от традиционного литья, она позволяет быстро получить пилотный образец и исследовать его качество. Это особенно актуально для предприятий аэрокосмической отрасли, где зачастую нужны небольшие партии деталей сложной конфигурации и больших габаритов. При помощи лазерного наплавления производство таких деталей возможно в короткие сроки и с меньшими затратами материальных ресурсов и энергии. Кроме того, готовые изделия практически не требуют механической обработки, – рассказывает декан факультета машиностроения, металлургии и транспорта Политеха Константин Никитин.

Материалом для создания изделий при лазерном наплавлении служит порошок состава Ni–Cr–W–Mo. Это металлопорошковая композиция российского производства из жаропрочного сплава ЭП648 на основе никеля, обладающая высокими параметрами текучести и отсутствием пористости.

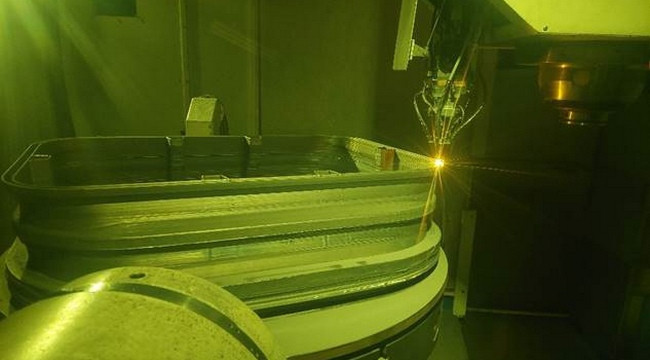

3D-печать происходит следующим образом: из бункера через специальное сопло порошок подается в рабочую зону совместно с инертным газом (аргоном), который формирует струю порошка. Лазерный луч сплавляет порошковую массу по специальной траектории, заданной управляющей программой. В итоге слой за слоем наращивается определенная форма будущего изделия.

Также авторы рассмотрели химический и гранулометрический состав исходного порошка российского производства на соответствие технологическим стандартам и отметили его высокое качество.

Затем начался этап апробации 3D-печати изделий с использованием изучаемого порошка. При помощи разных режимов наплавки ученые исследовали качество полученных образцов – наличие и величину пор, трещин, однородность структуры и т.д. В итоге удалось определить оптимальные параметры печати и изготовить изделие, полностью соответствующее требованиям конструкторско-технологической документации.

– В этой технологии, по сравнению с традиционными, не требуется изготавливать дорогостоящую оснастку – приспособления для установки и закрепления заготовок и инструментов. Кроме этого, на изготовление оснастки требуется много времени. Для прямого лазерного нанесения нужна только 3D-модель, по которой производится «выращивание» заготовки. Мы сокращаем цикл производства за счет объединения количества сборочных единиц в цельную заготовку. По нашей технологии готовая деталь может выйти уже через месяц, – объясняет Константин Никитин.

По словам авторов, разработка существенно поможет в импортозамещении аддитивных технологий в стране.

Технология успешно апробирована на отечественном оборудовании Института лазерных и сварочных технологий Санкт-Петербургского государственного морского технического университета при финансовой поддержке коммерческого партнера, результаты исследования опубликованы в одном из международных научных изданий.