Ученые разработали энергосберегающий метод получения композитов

Российский фонд фундаментальных исследований подвел итоги конкурса на лучшие проекты фундаментальных научных исследований. По научному направлению «Фундаментальные основы инженерных наук» РФФИ поддержал 228 проектов. В число победителей вошел коллектив кафедры «Металловедение, порошковая металлургия, наноматериалы» под руководством доцента Евгения Латухина.

Грантовую поддержку получил проект политеховцев «Разработка и исследование нового метода получения керамико-металлических композиционных материалов с применением горения для синтеза керамического каркаса». Ученые создают композиты по уникальной технологии, позволяющей применять полученные соединения в условиях повышенного износа, в агрессивных средах.

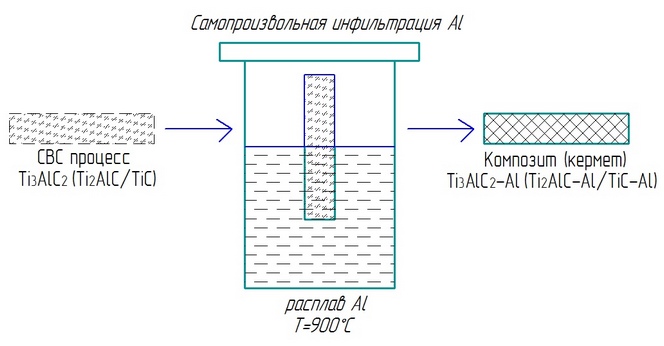

В основе нового метода лежит высоко экзотермическая реакция самораспространяющегося высокотемпературного синтеза (СВС), в результате которой получаются керамические соединения в виде пористого каркаса любой формы. В процессе синтеза керамический каркас саморазогревается до температур 2500 – 3500 °С. При таких температурах расплав металла, контактирующий с каркасом, впитывается в его пористо-капиллярную структуру, полностью заполняя все поровое пространство. Остывая, металл кристаллизуется в порах. Так можно получать каркасные композиты с разными объемными долями металла и керамики.

Схема создания композита:

синтез тугоплавкого каркаса из исходных порошковых материалов → пропитка алюминием → керамико-металлический композит

Главное преимущество предлагаемой технологии заключается в ее энергоэффективности – для синтеза керамического соединения не требуется тепло. Разработчики также получили возможность варьировать свойства получаемых композитов путем подбора целевого керамического соединения и металла или сплава, которым будет пропитываться керамика. Кроме того, не нужно сложное и дорогое прессовое оборудование или реакторы, обеспечивающие пропитку получаемого каркаса расплавом металла.

С использованием нового метода, ученые уже создали следующие композиционные материалы: TiC-Al (карбид титана с алюминием), Ti3AlC2-Al (карбоалюминид титана с алюминием), Ti3SiC2-Cu (карбосилицид титана с медью). Сейчас они проходят серию испытаний на прочность, твердость и т.д.

– Полученные композиты могут найти широкое применение в условиях, где требуется высокая износостойкость, низкие коэффициенты трения, легкий вес, – поясняет участник научного коллектива, аспирант кафедры «Металловедение, порошковая металлургия, наноматериалы» Эмиль Умеров. – Карбид и карбоалюминид титана с алюминием могут использоваться при изготовлении более эффективных подшипников скольжения, поршней или гильз автомобильных двигателей с повышенным КПД, тормозных дисков автомобилей или даже как режущего или обрабатывающего инструмента. А карбосилицид титана с медью скорее перспективен как электроконтактный материал, подходящий для производства токосъемников поездов, трамваев.

Грантовая поддержка РФФИ рассчитана на три года. В прошлом году научным коллективом была подана заявка на патент на разработанный метод. Готовятся также к публикации статьи, индексируемые в Scopus и ВАК, с описанием особенностей новой технологии и свойствами получаемых композитов.